咨詢熱線

18330064396內六角圓柱頭螺釘作為機械連接領域的基礎緊固件,其標準化進程反映了全球工業發展的技術需求與區域特點。四項標準分別代表了不同時期、不同技術體系下的規范要求,各自具有獨特的技術定位與應用價值。

GB70.1-2000是中國國家標準化管理委員會發布的內六角圓柱頭螺釘標準,于2000年9月26日發布,2001年2月1日正式實施。該標準等效采用國際標準ISO 4762:1997,規定了螺紋規格為M1.6至M64、性能等級包括8.8、10.9、12.9以及A2-50、A2-70、A4-50、A4-70、CU2和CU3、產品等級為A級的內六角圓柱頭螺釘的技術要求。GB70.1-2000的制定標志著中國內六角螺釘標準與國際標準的全面接軌,替代了之前的GB70-85標準,成為國內機械制造領域的主流技術規范。

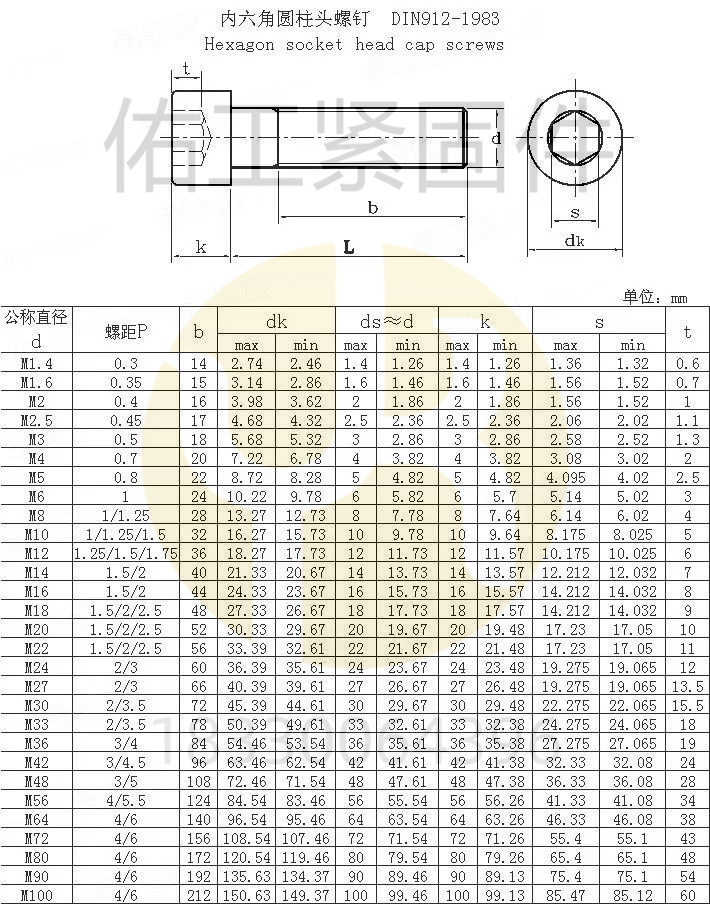

DIN912是德國標準化學會(DIN)制定的德國內六角圓柱頭螺釘標準,其歷史可追溯至1979年發布的DIN 912:1979版本。該標準基于ISO 4762的修改版本,規定了公稱直徑為M1.6至M33及更大的六角埋頭螺栓的技術要求,適用于公稱直徑不超過36毫米的產品類別A。DIN912標準在歐洲機械制造業中具有廣泛影響力,其技術要求以嚴謹、精確著稱,代表了德國工業標準的高質量水平。隨著國際標準化進程的推進,DIN912后來被DIN EN ISO 4762:2004所替代,但其技術理念仍在行業中延續。

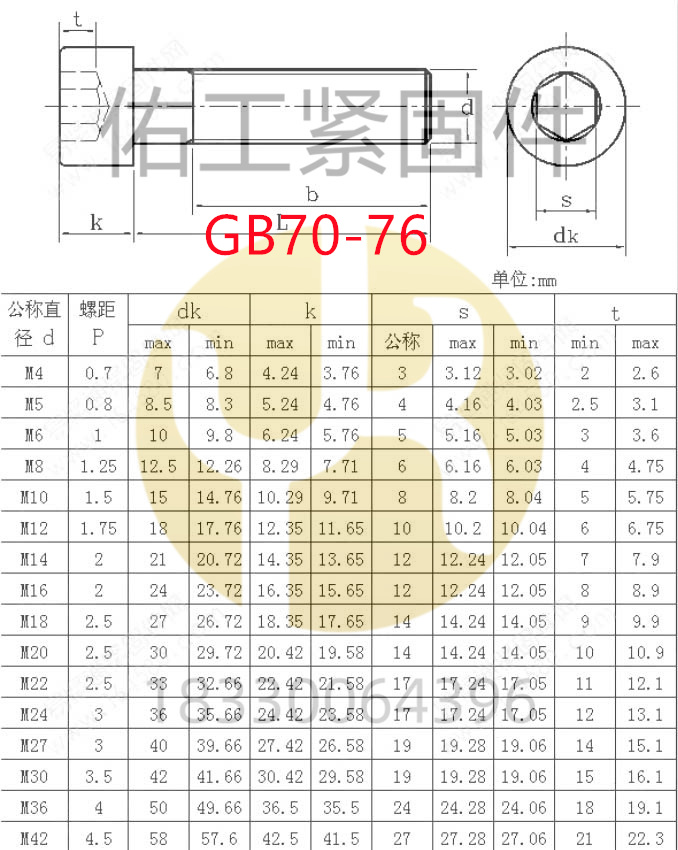

GB70-76是中國早期內六角螺釘標準,發布于1976年,反映了當時中國工業的技術水平和實際需求。該標準在特定歷史時期為國內機械制造業提供了統一的技術規范,但隨著技術進步和國際交流的深入,其技術要求已無法滿足現代工業的需求。GB70-76標準后來被GB70-85所替代,完成了歷史使命。

GB70-85是GB70-76的更新版本,發布于1985年,對內六角螺釘的技術要求進行了全面修訂和完善。該標準在GB70-76的基礎上,吸收了當時國際先進標準的部分內容,提高了技術要求的科學性和實用性。GB70-85標準實施后,成為20世紀80年代至90年代末中國內六角螺釘生產和使用的主要技術依據,直到2000年被GB70.1-2000所替代。

標準號 | 發布年份 | 制定機構 | 標準性質 | 替代關系 |

GB70.1-2000 | 2000 | 中國國家標準化管理委員會 | 國家標準 | 替代GB70-85 |

DIN912 | 1979 | 德國標準化學會(DIN) | 德國工業標準 | 被DIN EN ISO 4762:2004替代 |

GB70-76 | 1976 | 中國國家標準化管理委員會 | 國家標準(已廢止) | 被GB70-85替代 |

GB70-85 | 1985 | 中國國家標準化管理委員會 | 國家標準(已廢止) | 被GB70.1-2000替代 |

從歷史發展脈絡可以看出,內六角圓柱頭螺釘標準經歷了從國家標準自主制定到與國際標準接軌的過程。GB70-76和GB70-85代表了中國標準自主探索階段,而GB70.1-2000則標志著中國標準全面采用國際標準的新階段。DIN912作為德國工業標準的代表,其技術理念對國際標準和中國標準的制定都產生了深遠影響。

內六角圓柱頭螺釘的尺寸規格差異是四項標準中最顯著的技術區別,直接關系到產品的互換性、裝配空間和適用場景。通過對M8、M10、M12等常用規格的頭部直徑、高度、內六角對邊寬度等關鍵尺寸參數的對比分析,可以清晰揭示各標準的技術特點和適用范圍。

頭部直徑是內六角螺釘最直觀的尺寸特征,直接影響安裝空間和外觀效果。四項標準在頭部直徑規定上存在系統性差異,反映了不同標準體系的設計理念和技術取向。

GB70.1-2000標準中,M8螺釘的頭部直徑為13mm,M10為16mm,M12為18mm。這一尺寸系列與ISO國際標準完全一致,體現了中等偏緊的設計理念,在保證足夠承載面積的同時,兼顧了空間緊湊性要求。該標準頭部直徑的設計充分考慮了現代機械裝配對空間效率的要求,特別適用于電子設備、精密儀器等空間受限的應用場景。

DIN912標準在頭部直徑上采用了更為寬松的設計,M8螺釘頭部直徑為13.27mm,M10為16.27mm,M12為18.27mm。這一尺寸系列比GB70.1-2000平均大0.2-0.3mm,體現了德國工業標準對安全裕度和承載能力的重視。較大的頭部直徑提供了更大的扭矩傳遞面積和更高的抗拉強度,適用于重載機械、汽車底盤等高應力應用環境。

GB70-76標準作為早期中國標準,其頭部直徑設計相對保守,M8螺釘頭部直徑為12.73mm,M10為15.73mm,M12為17.73mm。這一尺寸系列是四項標準中最小的,反映了當時材料強度和制造工藝水平的限制。較小的頭部直徑雖然節省了材料,但也降低了承載能力和可靠性,在現代高要求應用中已逐漸被淘汰。

GB70-85標準在頭部直徑上對GB70-76進行了適度修正,M8螺釘頭部直徑增至13mm,M10為16mm,M12為18mm。這一調整使GB70-85的頭部直徑與后來的GB70.1-2000基本一致,顯示了中國標準向國際標準靠攏的趨勢。然而,在公差控制和尺寸精度要求上,GB70-85仍與GB70.1-2000存在一定差距。

頭部高度直接影響內六角螺釘的扭矩傳遞能力和抗變形性能,是評價螺釘質量的重要指標之一。四項標準在頭部高度規定上的差異,體現了不同技術體系對性能與成本的平衡考量。

GB70.1-2000標準中,M8螺釘頭部高度為8mm,M10為10mm,M12為12mm。這一高度系列與頭部直徑保持合理比例,既保證了足夠的內六角孔深度,又避免了不必要的材料浪費。該標準頭部高度的設計基于現代材料力學研究成果,在保證性能的前提下實現了輕量化目標。

DIN912標準在頭部高度上同樣采用了較為保守的設計,M8螺釘頭部高度為8mm,M10為10mm,M12為12mm。與GB70.1-2000相比,DIN912在頭部高度上與之基本一致,但在公差控制和材料要求上更為嚴格。這種設計保證了在極端工況下的可靠性,體現了德國工業標準對安全性的高度重視。

GB70-76標準中,M8螺釘頭部高度為5mm,M10為6mm,M12為8mm。這一高度系列是四項標準中最低的,雖然節省了材料成本,但也顯著降低了螺釘的承載能力和使用壽命。較低的頭部高度導致內六角孔深度不足,容易在擰緊過程中造成滑牙或損壞,在現代應用中已基本被淘汰。

GB70-85標準對頭部高度進行了顯著提升,M8螺釘頭部高度增至8mm,M10為10mm,M12為12mm。這一調整使GB70-85的頭部高度與GB70.1-2000和DIN912基本一致,大大提高了產品的使用性能和可靠性。然而,在材料選擇和熱處理工藝要求上,GB70-85仍與后兩者存在一定差距。

內六角對邊寬度決定了所需扳手規格和扭矩傳遞效率,是內六角螺釘最核心的功能尺寸之一。四項標準在內六角對邊寬度規定上的差異,直接影響工具配套和操作便利性。

GB70.1-2000標準中,M8螺釘內六角對邊寬度為6mm,M10為8mm,M12為10mm。這一尺寸系列與國際通用扳手規格完全匹配,便于工具標準化和批量采購。該標準內六角對邊寬度的設計基于大量工程實踐數據,在保證足夠扭矩傳遞面積的同時,實現了工具的通用性和互換性。

DIN912標準中,M8螺釘內六角對邊寬度為6mm,M10為8mm,M12為10mm。與GB70.1-2000完全一致,顯示了國際標準在這一關鍵尺寸上的統一性。DIN912標準在內六角孔深度和公差控制上更為嚴格,確保了更高的扭矩傳遞效率和更長的工具使用壽命。

GB70-76標準中,M8螺釘內六角對邊寬度為5mm,M10為6mm,M12為8mm。這一尺寸系列不僅小于現代標準,而且與常規扳手規格不匹配,給實際使用帶來了諸多不便。較小的內六角對邊寬度導致扭矩傳遞面積不足,容易在擰緊過程中造成內六角孔變形或損壞,是導致該標準被淘汰的重要原因之一。

GB70-85標準對內六角對邊寬度進行了全面修正,M8螺釘內六角對邊寬度增至6mm,M10為8mm,M12為10mm。這一調整使GB70.85的內六角對邊寬度與GB70.1-2000和DIN912完全一致,大大提高了產品的使用性能和工具兼容性。然而,在內六角孔的加工精度和表面質量要求上,GB70-85仍與后兩者存在一定差距。

螺紋規格和長度范圍是內六角螺釘標準的重要組成部分,直接影響產品的適用范圍和互換性。四項標準在螺紋規格覆蓋范圍和長度系列劃分上存在明顯差異,反映了不同時期的技術需求和行業應用特點。

GB70.1-2000標準覆蓋了從M1.6至M64的完整螺紋規格系列,長度范圍從2mm至500mm不等,提供了極為豐富的產品選擇。該標準特別增加了M42、M48、M56和M64等大規格螺紋及相應的公稱長度220、240、260、280和300mm,滿足了重型機械、大型設備等領域的需求。在長度系列劃分上,GB70.1-2000采用了更為精細的梯度設計,長度以5mm或10mm為遞增單位,為不同應用場景提供了更為精準的尺寸選擇。

DIN912標準覆蓋了從M1.4至M33的螺紋規格系列,長度范圍從3mm至300mm。與GB70.1-2000相比,DIN912在中小規格上更為齊全,但在大規格覆蓋上略顯不足。在長度系列劃分上,DIN912采用了歐洲常用的長度系列,與GB70.1-2000存在一定差異,這在跨國采購和設備維修中需要特別注意。

GB70-76標準僅覆蓋了從M3至M24的有限螺紋規格系列,長度范圍從4mm至200mm。作為早期標準,其規格覆蓋范圍明顯不足,無法滿足現代工業多樣化的需求。在長度系列劃分上,GB70.76采用了較為粗糙的梯度設計,長度遞增單位較大,給精確選型帶來了困難。

GB70-85標準在螺紋規格覆蓋上對GB70-76進行了顯著擴展,覆蓋了從M1.6至M36的螺紋規格系列,長度范圍從2mm至300mm。這一擴展使GB70-85能夠滿足大多數常規應用需求,但在特大規格和精細長度劃分上仍與GB70.1-2000存在差距。

規格 | 參數 | GB70.1-2000 | DIN912 | GB70-76 | GB70-85 |

M8 | 頭部直徑(mm) | 13.00 | 13.27 | 12.73 | 13.00 |

頭部高度(mm) | 8.00 | 8.00 | 5.00 | 8.00 | |

內六角對邊(mm) | 6.00 | 6.00 | 5.00 | 6.00 | |

M10 | 頭部直徑(mm) | 16.00 | 16.27 | 15.73 | 16.00 |

頭部高度(mm) | 10.00 | 10.00 | 6.00 | 10.00 | |

內六角對邊(mm) | 8.00 | 8.00 | 6.00 | 8.00 | |

M12 | 頭部直徑(mm) | 18.00 | 18.27 | 17.73 | 18.00 |

頭部高度(mm) | 12.00 | 12.00 | 8.00 | 12.00 | |

內六角對邊(mm) | 10.00 | 10.00 | 8.00 | 10.00 |

通過上述對比分析可以看出,GB70.1-2000和DIN912在尺寸規格上更為接近且更為完善,代表了現代內六角螺釘標準的發展方向。GB70-85作為過渡標準,在主要尺寸上已向現代標準靠攏,但在細節要求和規格覆蓋上仍有不足。GB70-76作為早期標準,其尺寸規格已無法滿足現代工業的需求,在實際應用中已被完全替代。

內六角圓柱頭螺釘的技術要求與性能等級直接關系到產品的使用安全性和可靠性,是四項標準最核心的技術差異所在。通過對材料要求、性能等級、公差與表面處理等關鍵技術參數的對比分析,可以深入了解各標準的技術理念和質量控制水平。

材料是內六角螺釘性能的基礎,四項標準在材料要求上的差異直接反映了不同時期的技術水平和質量理念。GB70.1-2000標準對材料要求最為全面和嚴格,明確規定了碳鋼、不銹鋼、有色金屬等不同材料的化學成分和力學性能要求。對于碳鋼材料,該標準要求硫含量不超過0.050%,磷含量不超過0.050%,并規定了具體的抗拉強度和屈服強度指標。不銹鋼材料則區分為A2(奧氏體鋼)和A4(含鉬奧氏體鋼)兩個類別,分別對應不同的耐腐蝕環境和機械性能要求。

DIN912標準在材料要求上以嚴謹著稱,其材料化學成分控制比GB70.1-2000更為嚴格。例如,對于10.9級高強度螺釘,DIN912要求硼含量不超過0.003%,而GB70.1-2000對此沒有明確規定。在不銹鋼材料方面,DIN912不僅區分了A2和A4類別,還對每種材料的晶間腐蝕敏感性提出了具體要求,這在海洋環境、化工設備等高腐蝕風險應用中尤為重要。

GB70-76標準作為早期中國標準,其材料要求相對簡單,僅對碳鋼材料的含碳量提出了大致范圍要求(0.35%-0.45%),對硫、磷等有害元素的含量沒有明確規定。這種寬松的材料要求在當時的技術條件下是可以接受的,但在現代高要求應用中已無法保證產品的可靠性和安全性。

GB70-85標準在材料要求上對GB70-76進行了顯著改進,增加了對硫、磷含量的限制(硫≤0.040%,磷≤0.040%),并引入了基本的力學性能指標要求。然而,與GB70.1-2000和DIN912相比,GB70-85在材料純凈度控制和性能穩定性要求上仍有明顯差距,特別是在高強度等級和特殊環境應用方面。

性能等級是內六角螺釘標準中最重要的技術參數,直接決定了產品的承載能力和應用范圍。四項標準在性能等級劃分和要求上的差異,體現了不同標準體系對產品性能的不同定位。

GB70.1-2000標準采用了國際通用的性能等級劃分體系,包括8.8、10.9、12.9三個碳鋼等級和A2-50、A2-70、A4-50、A4-70四個不銹鋼等級。其中,數字部分(如8.8中的第一個"8")表示公稱抗拉強度的1/100(單位為MPa),第二個數字(如8.8中的"8")表示屈強比(屈服強度與抗拉強度之比)的10倍。這種性能等級劃分科學合理,為不同應用場景提供了明確的選擇依據。

DIN912標準在性能等級劃分上與GB70.1-2000基本一致,但在具體性能指標要求上更為嚴格。例如,對于12.9級高強度螺釘,DIN912要求最小抗拉強度為1220MPa,而GB70.1-2000要求為1200MPa;在保證載荷要求上,DIN912也比GB70.1-2000高出約5%。這種嚴格的要求確保了產品在極端工況下的可靠性,但也相應提高了生產成本。

GB70-76標準沒有明確的性能等級劃分,僅通過熱處理工藝要求(如淬火+回火)來間接保證產品性能。這種模糊的性能要求方式無法為用戶提供明確的選擇依據,在實際應用中容易導致性能不足或性能過剩的情況。

GB70-85標準引入了基本的性能等級概念,劃分了4.8、8.8、10.9三個等級,與GB70.1-2000和DIN912相比缺少了12.9高強度等級。在具體性能指標要求上,GB70-85也明顯低于后兩者,例如8.8級的最小抗拉強度要求為800MPa,而GB70.1-2000和DIN912要求為830MPa。這種性能要求的差異在實際應用中可能導致GB70-85產品在高應力環境下出現早期失效。

公差控制水平直接反映了一個標準的技術精度和制造質量控制能力。四項標準在公差要求上的差異,體現了不同時期、不同技術體系對產品精度的不同定位。

GB70.1-2000標準采用了國際通用的公差等級劃分,對于內六角螺釘的關鍵尺寸(如頭部直徑、頭部高度、內六角對邊寬度等)規定了具體的公差帶。例如,M8螺釘的頭部直徑公差為±0.18mm,頭部高度公差為±0.15mm,內六角對邊寬度公差為±0.09mm。這種精確的公差控制確保了產品的互換性和裝配精度,特別適用于精密機械和自動化裝配線。

DIN912標準在公差控制上以嚴格著稱,其公差帶寬度通常比GB70.1-2000縮小20%-30%。例如,M8螺釘的頭部直徑公差為±0.15mm(GB70.1-2000為±0.18mm),內六角對邊寬度公差為±0.07mm(GB70.1-2000為±0.09mm)。這種嚴格的公差要求雖然提高了生產難度和成本,但也確保了產品在精密裝配和惡劣工況下的可靠性。

GB70-76標準沒有系統的公差等級劃分,僅對部分尺寸提出了粗略的公差要求(如"按12級精度制造")。這種模糊的公差要求在實際生產中難以有效控制,導致產品質量波動較大,無法滿足現代精密裝配的需求。

GB70-85標準在公差要求上對GB70-76進行了改進,引入了基本的公差控制概念,但與GB70.1-2000和DIN912相比仍有明顯差距。例如,M8螺釘的頭部直徑公差為±0.25mm(GB70.1-2000為±0.18mm,DIN912為±0.15mm),這種寬松的公差要求在精密裝配中可能導致干涉或間隙問題。

表面處理是內六角螺釘標準中容易被忽視但又至關重要的技術要求,直接影響產品的耐腐蝕性能和使用壽命。四項標準在表面處理要求上的差異,反映了不同應用環境對產品防護性能的不同需求。

GB70.1-2000標準對表面處理要求最為全面和具體,根據不同材料和應用環境規定了多種表面處理方式。對于碳鋼螺釘,標準允許采用電鍍鋅(厚度≥5μm)、電鍍鎘(厚度≥5μm)、磷化(厚度≥3μm)等多種處理方式,并規定了相應的鹽霧試驗要求(中性鹽霧試驗≥72小時無紅銹)。對于不銹鋼螺釘,標準要求進行鈍化處理以提高耐腐蝕性能,并規定了相應的鈍化膜厚度要求(≥0.3μm)。

DIN912標準在表面處理要求上更為嚴格,特別是對于耐腐蝕性能的要求。例如,對于電鍍鋅處理,DIN912要求鋅層厚度≥8μm(GB70.1-2000為≥5μm),鹽霧試驗要求≥96小時無紅銹(GB70.1-2000為≥72小時)。此外,DIN912還對電鍍層的結合強度和均勻性提出了具體要求,確保了產品在惡劣環境下的長期可靠性。

GB70-76標準對表面處理要求非常簡單,僅規定"發藍或鍍鋅"兩種處理方式,沒有具體的厚度要求和性能測試要求。這種簡單的表面處理要求在普通室內環境中可能勉強夠用,但在潮濕、腐蝕等惡劣環境中無法提供足夠的保護。

GB70-85標準在表面處理要求上對GB70-76進行了改進,增加了對鍍層厚度的基本要求(電鍍鋅≥3μm)和簡單的鹽霧試驗要求(≥48小時無紅銹)。然而,與GB70.1-2000和DIN912相比,GB70-85在表面處理質量控制和耐腐蝕性能要求上仍有明顯差距,特別是在海洋環境、化工設備等高腐蝕風險應用中。

技術參數 | GB70.1-2000 | DIN912 | GB70-76 | GB70-85 |

碳鋼硫含量(%) | ≤0.050 | ≤0.035 | 未規定 | ≤0.040 |

碳鋼磷含量(%) | ≤0.050 | ≤0.035 | 未規定 | ≤0.040 |

12.9級最小抗拉強度(MPa) | 1200 | 1220 | 無此等級 | 無此等級 |

M8頭部直徑公差(mm) | ±0.18 | ±0.15 | 未明確規定 | ±0.25 |

電鍍鋅最小厚度(μm) | ≥5 | ≥8 | 未規定 | ≥3 |

中性鹽霧試驗要求(小時) | ≥72 | ≥96 | 無要求 | ≥48 |

通過上述對比分析可以看出,GB70.1-2000和DIN912在技術要求上更為全面和嚴格,代表了現代內六角螺釘標準的高質量水平。GB70-85作為過渡標準,在主要技術要求上已向現代標準靠攏,但在細節控制和性能穩定性上仍有不足。GB70-76作為早期標準,其技術要求已無法滿足現代工業的需求,在實際應用中已被完全替代。

內六角圓柱頭螺釘的不同標準版本在行業應用中呈現出明顯的差異化特征,這種差異既源于技術參數的不同,也反映了各行業對緊固件性能、成本和可靠性的特定需求。通過分析四項標準在不同行業的應用特點,可以為實際選型提供有價值的參考。

機械制造行業是內六角螺釘應用最為廣泛的領域,其對緊固件的精度、強度和可靠性要求較高。在這一行業中,GB70.1-2000和DIN912標準占據主導地位,而GB70-76和GB70-85標準的應用已基本被淘汰。

GB70.1-2000標準在機械制造行業中的應用最為普遍,特別是在通用機械、機床設備、傳動裝置等領域。該標準的尺寸規格與國際標準完全一致,便于全球采購和設備維護。例如,在數控機床的主軸連接、工作臺固定等高精度裝配中,GB70.1-2000標準的內六角螺釘因其嚴格的公差控制(如M8頭部直徑公差±0.18mm)和穩定的性能表現,成為首選緊固件。此外,GB70.1-2000標準提供的豐富規格選擇(從M1.6至M64)能夠滿足機械制造行業從小型精密儀器到大型重型設備的全方位需求。

DIN912標準在機械制造行業中的應用主要集中在高端設備、精密機械和出口產品領域。德國機械設備制造商如西門子、博世等在其產品中普遍采用DIN912標準的內六角螺釘,以確保產品的高質量和可靠性。DIN912標準更為嚴格的材料要求(如硫含量≤0.035%)和性能指標(如12.9級最小抗拉強度1220MPa)使其在高速運轉、高負載等極端工況下表現出色。例如,在高速加工中心的主軸組件中,DIN912標準的內六角螺釘因其優異的抗疲勞性能和尺寸穩定性,能夠有效避免因緊固件失效導致的設備故障。

GB70-76標準在機械制造行業中的應用已基本絕跡,僅在極少數老舊設備的維修中可能遇到。該標準寬松的尺寸公差(如M8頭部直徑12.73mm±未明確規定公差)和模糊的性能要求使其無法滿足現代機械設備的精度和可靠性要求。在實際維修中,遇到GB70-76標準的內六角螺釘時,通常建議直接更換為GB70.1-2000或DIN912標準的替代產品。

GB70-85標準在機械制造行業中的應用也大幅減少,主要存在于一些使用年限較長且對成本敏感的設備中。該標準雖然在主要尺寸上已向現代標準靠攏(如M8頭部直徑13mm),但在公差控制(±0.25mm)和性能要求(8.8級最小抗拉強度800MPa)上的不足,使其在精密機械和高負載應用中存在一定風險。在設備維修或技術改造中,通常建議將GB70-85標準的內六角螺釘逐步替換為GB70.1-2000或DIN912標準的升級產品。

汽車行業對內六角螺釘的要求極為嚴格,特別是在安全性、可靠性和輕量化方面。在這一行業中,DIN912標準占據絕對主導地位,GB70.1-2000標準也有一定應用,而GB70-76和GB70-85標準基本不被采用。

DIN912標準在汽車行業中的應用幾乎涵蓋了所有關鍵部位,包括發動機系統、底盤系統、車身結構等。德國汽車制造商如奔馳、寶馬、奧迪等在其全球車型中統一采用DIN912標準的內六角螺釘,以確保產品的一致性和可靠性。例如,在發動機缸體連接、懸掛系統關鍵節點等高應力部位,DIN912標準的12.9級內六角螺釘因其優異的力學性能(最小抗拉強度1220MPa)和嚴格的公差控制(M10頭部直徑公差±0.15mm),能夠有效承受車輛行駛中的復雜載荷和振動。此外,DIN912標準對表面處理的嚴格要求(如電鍍鋅厚度≥8μm,鹽霧試驗≥96小時)使其能夠抵抗汽車使用環境中的腐蝕因素,如道路鹽分、濕氣等。

GB70.1-2000標準在汽車行業中的應用主要集中在合資品牌和中國自主品牌的中低端車型中,以及一些非關鍵部位。隨著中國汽車工業的快速發展和技術升級,GB70.1-2000標準的應用范圍正在逐步擴大。例如,在車身內飾件、空調系統等非承重或低應力部位,GB70.1-2000標準的內六角螺釘因其較好的性價比和與國際標準的兼容性,成為許多汽車制造商的選擇。然而,在發動機、底盤等關鍵安全部位,大多數汽車制造商仍傾向于采用DIN912標準或更為嚴格的企業標準。

GB70-76和GB70-85標準在汽車行業中的應用極為罕見,僅可能在一些老舊車型的維修中偶然遇到。汽車行業對緊固件的安全性和可靠性要求極高,而這兩項標準在材料控制、性能指標和公差要求上的不足,使其無法滿足汽車行業的嚴格需求。在汽車維修中,遇到這兩項標準的內六角螺釘時,必須更換為符合DIN912或GB70.1-2000標準的產品,以確保行車安全。

電子與電器行業對內六角螺釘的要求主要集中在小型化、防腐蝕和電磁兼容性方面。在這一行業中,GB70.1-2000標準應用最為廣泛,DIN912標準在高端產品中有一定應用,而GB70-76和GB70-85標準的應用已基本消失。

GB70.1-2000標準在電子與電器行業中的應用幾乎涵蓋了所有產品類型,包括消費電子、家用電器、通信設備等。該標準提供的小規格內六角螺釘(如M1.6、M2、M2.5)能夠滿足電子產品小型化、輕量化的需求。例如,在筆記本電腦、智能手機等便攜式設備的內部固定中,GB70.1-2000標準的小規格內六角螺釘因其精確的尺寸控制(如M2頭部直徑3.8mm±0.18mm)和良好的防腐蝕性能(如A2-70不銹鋼的耐腐蝕性),成為首選緊固件。此外,GB70.1-2000標準對不銹鋼材料的明確規定(如A2-50、A2-70、A4-50、A4-70)使其能夠滿足電子設備對防電磁干擾和防腐蝕的特殊要求。

DIN912標準在電子與電器行業中的應用主要集中在高端產品和出口歐洲市場的產品中。例如,在高端音響設備、精密測量儀器等產品中,DIN912標準的內六角螺釘因其優異的尺寸精度(如M2.5頭部直徑4.68mm±0.15mm)和穩定的材料性能,能夠確保產品的長期可靠性和高端品質形象。此外,對于出口歐洲市場的電子電器產品,采用DIN912標準可以更好地滿足當地的技術法規和市場準入要求。

GB70-76和GB70-85標準在電子與電器行業中的應用已基本絕跡。這兩項標準在小規格螺釘的尺寸精度(如GB70-76中M2頭部直徑未明確規定)和防腐蝕性能(如GB70-85中鹽霧試驗僅要求≥48小時)上的不足,使其無法滿足現代電子電器產品對小型化、高可靠性和長使用壽命的要求。在電子產品的維修或升級中,遇到這兩項標準的內六角螺釘時,通常建議更換為GB70.1-2000或DIN912標準的替代產品。

建筑與工程機械行業對內六角螺釘的要求主要集中在高強度、耐候性和大規格方面。在這一行業中,GB70.1-2000標準應用最為廣泛,DIN912標準在進口設備和高要求工程中有一定應用,而GB70-76和GB70-85標準的應用已大幅減少。

GB70.1-2000標準在建筑與工程機械行業中的應用涵蓋了從模板固定到大型設備連接的各種場景。該標準提供的大規格內六角螺釘(如M36、M42、M48等)和較高強度等級(如10.9級、12.9級)能夠滿足建筑和工程機械對高強度連接的需求。例如,在塔式起重機、混凝土泵車等大型工程機械的關鍵連接部位,GB70.1-2000標準的12.9級大規格內六角螺釘因其優異的力學性能(最小抗拉強度1200MPa)和良好的耐候性(如電鍍鋅厚度≥5μm),能夠確保設備在惡劣工況下的安全運行。此外,GB70.1-2000標準對長度系列的精細劃分(最長可達500mm)使其能夠滿足建筑和工程機械中各種特殊連接長度的需求。

DIN912標準在建筑與工程機械行業中的應用主要集中在進口設備和高標準工程中。例如,在歐洲進口的隧道掘進機、大型起重機等設備中,DIN912標準的內六角螺釘因其更為嚴格的材料控制(如硫含量≤0.035%)和性能要求(如12.9級最小抗拉強度1220MPa),在極端工況下表現出更高的可靠性。此外,在一些對安全性和使用壽命要求極高的重點工程中,設計單位可能會指定采用DIN912標準的內六角螺釘,以確保工程質量和長期可靠性。

GB70-76和GB70-85標準在建筑與工程機械行業中的應用已大幅減少,主要存在于一些老舊設備的維修或低要求臨時工程中。這兩項標準在大規格螺釘(GB70-76最大僅覆蓋M24)和高強度性能(GB70-85無12.9級)上的不足,使其無法滿足現代建筑和工程機械對高強度、高可靠性連接的需求。在設備維修或工程改造中,遇到這兩項標準的內六角螺釘時,通常建議更換為GB70.1-2000或DIN912標準的升級產品,以提高安全性和使用壽命。

行業 | 主導標準 | 應用特點 | 典型應用場景 |

機械制造 | GB70.1-2000、DIN912 | 高精度、高強度、互換性 | 機床設備、傳動裝置、精密機械 |

汽車 | DIN912 | 高安全性、高可靠性、輕量化 | 發動機系統、底盤系統、車身結構 |

電子電器 | GB70.1-2000 | 小型化、防腐蝕、電磁兼容性 | 消費電子、家用電器、通信設備 |

建筑工程機械 | GB70.1-2000 | 高強度、耐候性、大規格 | 大型設備連接、模板固定、起重機械 |

通過上述行業應用分析可以看出,GB70.1-2000和DIN912標準在現代工業中占據主導地位,而GB70-76和GB70-85標準的應用已大幅減少并逐漸被淘汰。不同行業根據自身的技術需求和應用特點,對內六角螺釘標準有不同的選擇傾向,這種差異反映了各行業對緊固件性能、成本和可靠性的不同定位。在實際選型中,應充分考慮應用場景的具體要求,選擇最適合的標準版本和性能等級。

內六角圓柱頭螺釘標準的替換關系與兼容性是產品研發、設備維護和技術改造中必須考慮的重要問題。四項標準之間存在著明確的替代關系和一定的兼容性,理解這些關系對于確保產品互換性、降低維護成本和提高技術升級效率具有重要意義。

內六角圓柱頭螺釘標準的替代歷史反映了中國工業標準從自主探索到國際接軌的發展歷程。GB70-76作為早期標準,在1985年被GB70-85所替代,完成了第一次技術升級;GB70-85又在2000年被GB70.1-2000所替代,實現了與國際標準的全面接軌。這一替代過程不是簡單的標準更新,而是技術要求、質量水平和應用范圍的全面提升。

GB70-76標準發布于1976年,是中國內六角螺釘標準化的早期嘗試。該標準在當時的技術條件下,為國內機械制造業提供了統一的技術規范,起到了積極作用。然而,隨著工業技術的快速發展和國際交流的深入,GB70-76標準在材料要求、性能指標和尺寸精度等方面的局限性日益凸顯。特別是在與國際設備配套和出口產品生產中,GB70-76標準的內六角螺釘因尺寸規格和性能要求與國際主流標準不匹配,導致裝配困難和可靠性問題。這些問題促使中國標準化管理部門對GB70-76標準進行全面修訂。

GB70-85標準于1985年發布,替代了GB70-76標準。這一修訂在材料控制、性能等級和尺寸規格等方面進行了顯著改進。例如,GB70-85引入了基本的性能等級概念(4.8級、8.8級、10.9級),對硫、磷含量提出了限制要求(≤0.040%),并擴展了螺紋規格覆蓋范圍(從M1.6至M36)。這些改進使GB70-85標準的內六角螺釘在質量和性能上有了明顯提升,基本滿足了當時國內工業的需求。然而,與國際先進標準相比,GB70-85在公差控制、性能指標穩定性和表面處理要求等方面仍存在差距,這在高端設備和出口產品生產中成為制約因素。

GB70.1-2000標準于2000年發布,替代了GB70-85標準,標志著中國內六角螺釘標準與國際標準的全面接軌。該標準等效采用國際標準ISO 4762:1997,在技術要求、尺寸規格和性能等級等方面與國際標準完全一致。GB70.1-2000標準不僅保留了GB70-85中的合理內容,還在以下方面進行了顯著提升:擴展了螺紋規格范圍(從M1.6至M64);細化了性能等級劃分(增加了12.9級和不銹鋼等級);嚴格了公差控制(如M8頭部直徑公差從±0.25mm收緊至±0.18mm);完善了表面處理要求(明確了電鍍層厚度和鹽霧試驗要求)。這些提升使GB70.1-2000標準的內六角螺釘在質量水平和國際兼容性上達到了新的高度。

DIN912標準作為德國工業標準的代表,雖然后來被DIN EN ISO 4762:2004所替代,但其技術理念和要求對國際標準和中國標準的制定產生了深遠影響。DIN912標準在材料控制、性能指標和公差要求等方面的嚴格性,成為國際標準制定的重要參考。例如,ISO 4762:1997(即GB70.1-2000等效采用的標準)在性能等級劃分、尺寸規格和公差要求等方面,很大程度上吸收了DIN912標準的技術內容。這種技術傳承關系使得DIN912標準的內六角螺釘與現代國際標準和中國標準具有良好的兼容性。

內六角圓柱頭螺釘標準的兼容性是實際應用中必須關注的問題,特別是在設備維護、技術改造和跨國采購等場景中。四項標準之間的兼容性關系可以從尺寸兼容性、性能兼容性和互換性三個維度進行分析。

尺寸兼容性是指不同標準的內六角螺釘在尺寸規格上是否可以相互替代。從整體上看,GB70.1-2000和DIN912標準在尺寸規格上具有高度兼容性,而GB70-85與這兩者的兼容性較好,GB70-76的兼容性較差。具體來說,GB70.1-2000和DIN912標準在常用規格(如M8、M10、M12)的主要尺寸(頭部直徑、頭部高度、內六角對邊寬度)上差異很小(通常在0.2-0.3mm范圍內),在大多數應用中可以直接互換。GB70-85標準在主要尺寸上與GB70.1-2000基本一致,但在公差控制上較為寬松(如M8頭部直徑公差±0.25mm vs ±0.18mm),這在精密裝配中可能導致干涉或間隙問題。GB70-76標準在尺寸規格上與現代標準差異較大(如M8頭部直徑12.73mm vs 13.00mm),且公差控制不嚴,通常無法直接替代現代標準的內六角螺釘。

性能兼容性是指不同標準的內六角螺釘在力學性能上是否可以相互替代。從性能等級來看,GB70.1-2000和DIN912標準具有相同的性能等級劃分(8.8、10.9、12.9級和不銹鋼等級),且在具體性能指標上相近(如12.9級最小抗拉強度1200MPa vs 1220MPa),在大多數應用中可以相互替代。GB70-85標準雖然也有類似的性能等級劃分(4.8、8.8、10.9級),但缺少12.9高強度等級,且在相同等級下的性能指標要求較低(如8.8級最小抗拉強度800MPa vs 830MPa),在高應力應用中替代現代標準產品可能存在風險。GB70-76標準沒有明確的性能等級劃分,其性能水平與現代標準無法直接對應,通常不建議替代使用。

互換性是指不同標準的內六角螺釘在實際裝配中是否可以直接替換使用。從實際應用經驗來看,GB70.1-2000和DIN912標準的內六角螺釘在大多數應用中可以完全互換,特別是在國際采購和設備維護中,這種互換性大大簡化了供應鏈管理和維修工作。GB70-85標準的內六角螺釘在與GB70.1-2000標準配套使用時,在非關鍵部位和低應力應用中通常可以互換,但在精密裝配或高應力應用中建議進行驗證。GB70-76標準的內六角螺釘與現代標準產品的互換性最差,通常不建議直接替換使用,特別是在安全關鍵部位。

在進行內六角圓柱頭螺釘的標準替換時,需要綜合考慮應用場景、安全要求和成本因素,遵循以下基本原則和注意事項:

安全關鍵部位優先采用最新標準:在發動機、底盤、起重設備等安全關鍵部位,應優先采用GB70.1-2000或DIN912標準的內六角螺釘,避免使用GB70-76或GB70-85標準的替代產品。這些部位對緊固件的可靠性和性能要求極高,使用最新標準的產品可以最大程度地降低安全風險。

非關鍵部位可考慮兼容性替代:在非承重、低應力或臨時應用的非關鍵部位,可以考慮使用GB70-85標準的內六角螺釘替代GB70.1-2000或DIN912標準的產品,但需要進行必要的驗證。例如,在設備外殼固定、線纜支架等部位,GB70-85標準的內六角螺釘通常可以滿足使用要求,且可能具有成本優勢。

避免使用GB70-76標準產品:除非在老舊設備維修中無法獲得替代產品,否則應避免使用GB70-76標準的內六角螺釘。該標準的內六角螺釘在材料控制、性能指標和尺寸精度上的不足,可能導致裝配困難、早期失效甚至安全事故。在必須使用時,應進行嚴格的檢查和限制使用范圍。

注意配套工具和安裝工藝:不同標準的內六角螺釘可能需要不同的安裝工具和工藝。例如,DIN912標準的內六角螺釘因其嚴格的公差控制,可能需要使用精度更高的內六角扳手;而GB70.1-2000標準的內六角螺釘在安裝時可能需要更嚴格的扭矩控制。在標準替換時,應同時考慮工具和工藝的適配性。

考慮環境因素和耐久性要求:在潮濕、腐蝕等惡劣環境中,應優先采用DIN912或GB70.1-2000標準中具有良好表面處理(如電鍍鋅厚度≥8μm,鹽霧試驗≥96小時)的產品。GB70-85標準的內六角螺釘在耐腐蝕性能上的不足,可能導致在惡劣環境中的早期失效。

記錄替換依據和驗證結果:在進行標準替換時,應詳細記錄替換的技術依據、驗證結果和使用限制,為后續維護和技術升級提供參考。特別是在批量替換或關鍵部位替換時,應進行充分的試驗驗證,確保替換后的產品能夠滿足使用要求。

內六角圓柱頭螺釘的標準替換可以按照以下路徑進行,以確保替換過程的科學性和合理性:

從GB70-76向GB70.1-2000替換:這一替換是技術升級型的替換,涉及尺寸規格、性能要求和公差控制的全面提升。在替換過程中,需要注意GB70.1-2000標準的內六角螺釘在相同規格下通常具有更大的頭部直徑和更嚴格的公差要求,可能需要對安裝空間進行驗證。此外,GB70.1-2000標準提供了GB70-76標準所沒有的不銹鋼等級選項,在腐蝕環境中可以考慮升級使用。

從GB70-85向GB70.1-2000替換:這一替換是兼容性較好的替換,因為GB70.85標準在主要尺寸和性能等級上已向GB70.1-2000靠攏。在替換過程中,主要需要注意公差控制的差異(如M8頭部直徑公差從±0.25mm收緊至±0.18mm)和性能指標的提升(如8.8級最小抗拉強度從800MPa提高到830MPa)。在大多數應用中,這種替換可以直接進行,無需大的改動。

從DIN912向GB70.1-2000替換:這一替換是國際標準兼容性的替換,因為GB70.1-2000等效采用ISO 4762:1997,而ISO標準在很大程度上吸收了DIN912標準的技術內容。在替換過程中,需要注意DIN912標準在部分尺寸(如M8頭部直徑13.27mm vs 13.00mm)和性能指標(如12.9級最小抗拉強度1220MPa vs 1200MPa)上的細微差異,但這些差異在大多數應用中不會造成實質性影響。

從GB70.1-2000向DIN912替換:這一替換是質量提升型的替換,主要應用于對產品性能和質量要求極高的場合。在替換過程中,需要注意DIN912標準更為嚴格的材料控制(如硫含量≤0.035%)、公差要求(如M8頭部直徑公差±0.15mm)和表面處理要求(如電鍍鋅厚度≥8μm),這些要求可能導致生產成本的增加,但在高端應用中是必要的。

通過上述標準替換關系和兼容性分析,可以為內六角圓柱頭螺釘的選型、設備維護和技術改造提供科學依據。在實際應用中,應根據具體需求和環境條件,選擇最合適的標準版本和性能等級,確保產品的安全性、可靠性和經濟性。

基于前文對四項內六角圓柱頭螺釘標準的全面對比分析,可以得出明確的選型建議和結論。這些建議和結論旨在為不同應用場景下的標準選擇提供科學依據,幫助用戶在保證性能和安全的前提下,實現最優的技術經濟平衡。

內六角圓柱頭螺釘的標準選擇應基于應用場景的具體需求,通過系統化的決策過程來確定。以下決策樹提供了一個結構化的選型思路,幫助用戶根據實際需求快速定位最適合的標準版本。

第一步:確定應用場景的基本屬性

· 是否為安全關鍵部位?(如發動機連接、起重設備、懸掛系統等)

· 是否為精密裝配或高精度要求?(如精密機械、電子設備、自動化裝配線等)

· 是否為惡劣環境應用?(如潮濕、腐蝕、高溫、低溫等)

· 是否為國際采購或出口產品?(如涉及跨國供應鏈或出口業務等)

第二步:安全關鍵部位選型

· 如果是安全關鍵部位,直接選擇GB70.1-2000或DIN912標準

o 對于一般安全關鍵部位(如普通機械、建筑設備等),選擇GB70.1-2000標準的10.9級或12.9級產品

o 對于極端工況安全關鍵部位(如高速運轉、高振動、重載等),選擇DIN912標準的12.9級產品

o 對于腐蝕環境安全關鍵部位(如海洋環境、化工設備等),選擇GB70.1-2000或DIN912標準的不銹鋼A4-70級產品

· 嚴格避免使用GB70-76或GB70-85標準的產品

第三步:精密裝配或高精度要求選型

· 如果是精密裝配或高精度要求,優先選擇DIN912標準

o 對于一般精密裝配(如普通電子設備、精密儀器等),選擇GB70.1-2000標準的產品

o 對于高精度或高可靠性要求(如醫療設備、航空航天設備等),選擇DIN912標準的產品

· 謹慎使用GB70-85標準的產品,需進行嚴格的公差驗證

· 避免使用GB70-76標準的產品

第四步:惡劣環境應用選型

· 如果是惡劣環境應用,優先選擇具有良好表面處理的產品

o 對于一般惡劣環境(如戶外設備、高濕度環境等),選擇GB70.1-2000標準的電鍍鋅(厚度≥5μm)或不銹鋼A2-70級產品

o 對于嚴重腐蝕環境(如海洋環境、化工設備等),選擇DIN912標準的電鍍鋅(厚度≥8μm)或不銹鋼A4-70級產品

· 避免使用GB70-76或GB70-85標準的產品,除非進行額外的防腐蝕處理

第五步:國際采購或出口產品選型

· 如果是國際采購或出口產品,優先選擇GB70.1-2000標準

o 對于一般國際采購或出口產品,GB70.1-2000標準因其與國際標準ISO 4762:1997的一致性,是最佳選擇

o 對于出口歐洲市場的產品,可考慮選擇DIN912標準,以更好地滿足當地技術要求

· 避免使用GB70-76或GB70-85標準的產品,除非是針對特定舊市場的維修備件

第六步:成本敏感型應用選型

· 如果是成本敏感型非關鍵應用,可考慮GB70.1-2000標準的8.8級產品

o 對于一般成本敏感應用(如普通家具、非承重結構等),GB70.1-2000標準的8.8級產品提供了良好的性價比

o 對于極端成本敏感應用(如一次性設備、臨時結構等),可考慮GB70-85標準的4.8級或8.8級產品,但需限制使用范圍

· 嚴格避免使用GB70-76標準的產品

根據不同的應用場景和需求特點,可以給出更為具體和針對性的選型建議,幫助用戶在實際應用中做出最優選擇。

機械制造行業選型建議:

· 通用機械設備(如普通機床、傳動裝置等):推薦GB70.1-2000標準的10.9級產品,具有良好的性價比和廣泛的適用性

· 精密機械設備(如數控機床、精密測量儀器等):推薦DIN912標準的12.9級產品,確保高精度和高可靠性

· 大型重型設備(如重型機床、壓力機等):推薦GB70.1-2000標準的12.9級大規格產品(M36及以上),滿足高強度連接需求

汽車行業選型建議:

· 發動機系統:推薦DIN912標準的12.9級產品,確保高溫高振動環境下的可靠性

· 底盤系統:推薦DIN912標準的10.9級或12.9級產品,滿足復雜載荷和道路環境的要求

· 車身結構:推薦GB70.1-2000標準的8.8級或10.9級產品,在保證安全性的同時考慮輕量化需求

電子電器行業選型建議:

· 消費電子(如筆記本電腦、智能手機等):推薦GB70.1-2000標準的小規格不銹鋼A2-70級產品(M2-M4),滿足小型化和防腐蝕需求

· 家用電器(如空調、洗衣機等):推薦GB70.1-2000標準的8.8級或不銹鋼A2-50級產品,平衡性能和成本

· 通信設備(如基站、服務器等):推薦DIN912標準的10.9級產品,確保長期可靠運行

建筑工程機械行業選型建議:

· 模板支撐系統:推薦GB70.1-2000標準的8.8級產品,滿足重復使用和耐久性要求

· 起重機械(如塔吊、施工電梯等):推薦GB70.1-2000標準的12.9級大規格產品,確保高安全性

· 臨時結構:可考慮GB70.85標準的4.8級產品,但需嚴格限制使用范圍和檢查頻率

通過對GB70.1-2000、DIN912、GB70-76和GB70-85四項內六角圓柱頭螺釘標準的全面對比分析,可以得出以下結論:

技術發展脈絡清晰:內六角圓柱頭螺釘標準經歷了從GB70-76到GB70-85再到GB70.1-2000的演進過程,這一過程反映了中國工業標準從自主探索到國際接軌的發展歷程。GB70.1-2000標準作為現行有效的國家標準,在技術要求、尺寸規格和性能等級等方面與國際標準完全一致,代表了中國內六角螺釘標準的最高水平。DIN912標準雖然已被DIN EN ISO 4762:2004所替代,但其技術理念和嚴格要求對國際標準和中國標準的制定產生了深遠影響,在高端應用中仍具有重要價值。

差異顯著影響應用:四項標準在尺寸規格、技術要求、性能等級和適用范圍等方面存在顯著差異,這些差異直接影響了各標準的應用場景和適用范圍。GB70.1-2000和DIN912標準在現代工業應用中占據主導地位,適用于大多數場景;GB70-85標準作為過渡標準,在非關鍵應用中仍有一定價值;GB70-76標準作為早期標準,已無法滿足現代工業的需求,應避免在新產品中使用。

選型應基于實際需求:內六角圓柱頭螺釘的標準選擇不應盲目追求"最新"或"最嚴",而應基于應用場景的實際需求進行科學選擇。對于安全關鍵部位、精密裝配、惡劣環境和國際采購等高要求應用,應優先選擇GB70.1-2000或DIN912標準;對于成本敏感型非關鍵應用,可考慮GB70.1-2000標準的8.8級產品或GB70-85標準的低等級產品,但需嚴格限制使用范圍;在任何情況下,都應避免使用GB70-76標準的產品。

兼容性需重點關注:在進行標準替換或混合使用時,需要重點關注不同標準之間的兼容性問題。GB70.1-2000和DIN912標準之間具有良好的兼容性,在大多數應用中可以互換使用;GB70-85標準與GB70.1-2000標準的兼容性較好,但在精密裝配或高應力應用中需進行驗證;GB70-76標準與現代標準的兼容性較差,通常不建議直接替換使用。

未來發展趨勢明確:隨著全球化進程的加速和技術交流的深入,內六角圓柱頭螺釘標準將進一步向國際化和高性能化方向發展。GB70.1-2000標準作為中國現行有效的國家標準,將繼續與國際標準保持同步更新;DIN912標準的技術理念將繼續影響國際標準的制定;GB70-76和GB70-85標準將逐步退出歷史舞臺,僅在特殊維修場景中可能遇到。

綜上所述,內六角圓柱頭螺釘的標準選擇應基于科學的技術分析和實際的應用需求,在保證安全性和可靠性的前提下,實現最優的技術經濟平衡。GB70.1-2000標準作為現行有效的國家標準,是大多數應用場景的首選;DIN912標準在高端應用中具有重要價值;GB70-85標準在非關鍵應用中仍有一定價值;GB70-76標準應避免在新產品中使用。通過合理的標準選擇和科學的應用管理,可以充分發揮內六角圓柱頭螺釘在各類機械連接中的重要作用,為工業發展提供可靠的技術支撐。