咨詢熱線

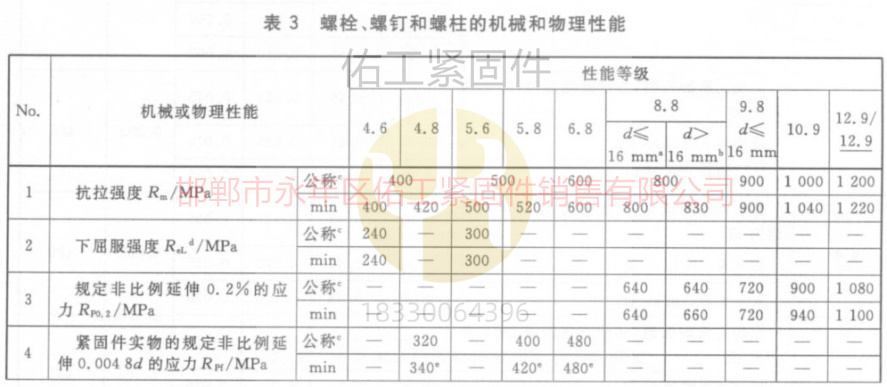

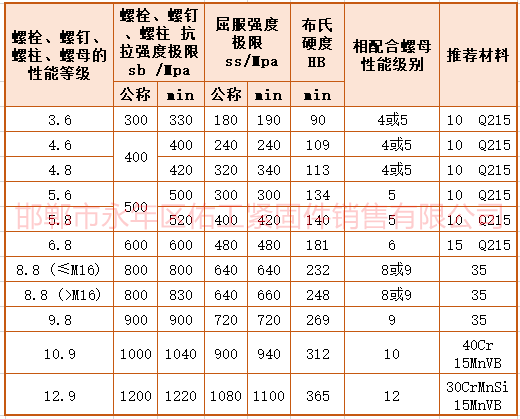

18330064396緊固件強度等級是衡量其力學性能的核心指標,直接決定了連接結構的安全性和可靠性。在工程應用中,8.8級、10.9級和12.9級是三種常用的高強度緊固件等級,其標識含義具有明確的國際標準定義。根據(jù)GB/T 3098.1-2010標準,強度等級標識由兩部分數(shù)字組成,第一個數(shù)字代表公稱抗拉強度的1/100(單位:MPa),第二個數(shù)字表示屈強比(屈服強度與抗拉強度的比值)。例如,8.8級緊固件的抗拉強度為800MPa,屈強比為0.8,即屈服強度為640MPa;10.9級緊固件的抗拉強度為1000MPa,屈強比為0.9,即屈服強度為900MPa;12.9級緊固件的抗拉強度為1200MPa,屈強比為0.9,即屈服強度為1080MPa。

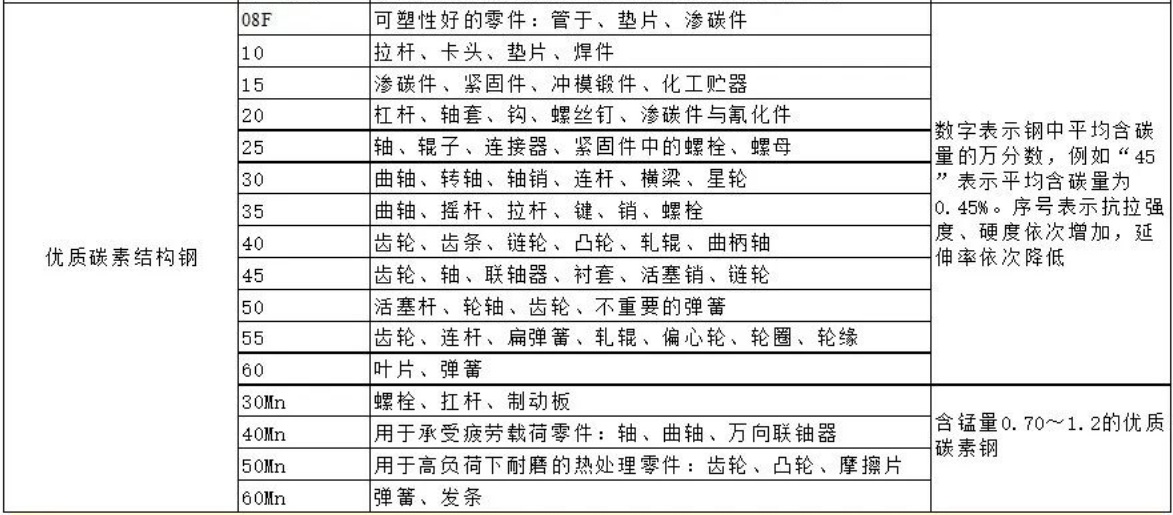

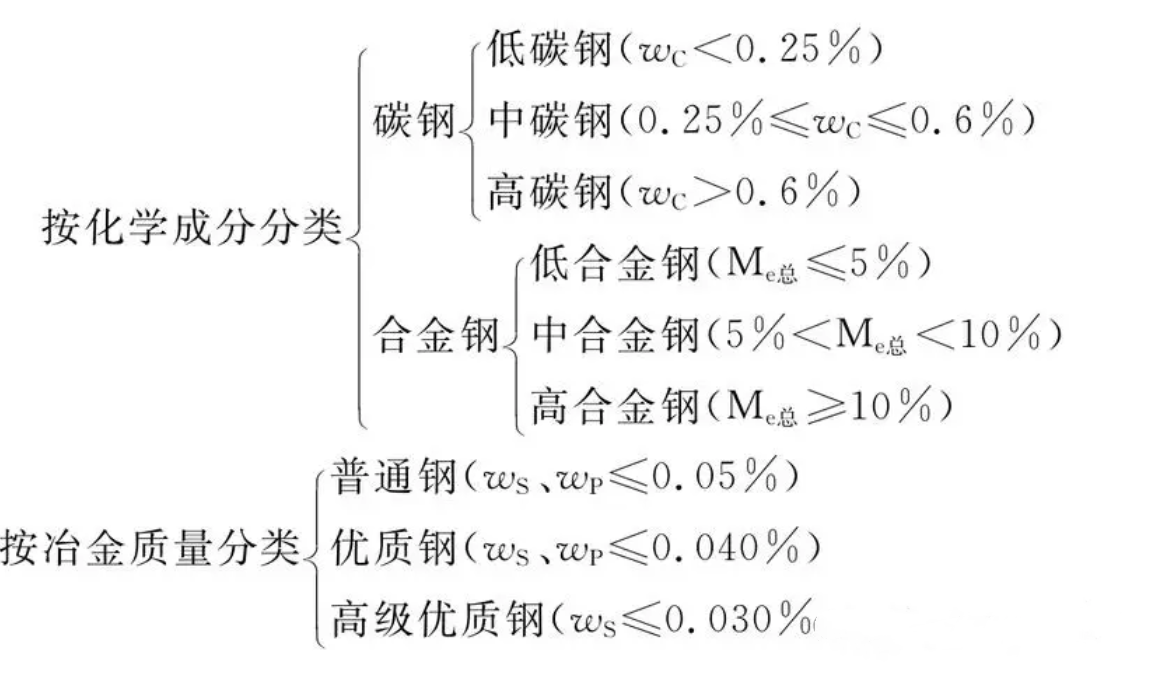

這三個等級的緊固件在材料選擇、熱處理工藝和最終性能上存在顯著差異。8.8級緊固件通常采用中碳鋼或低碳合金鋼,經(jīng)過淬火和回火處理;10.9級緊固件采用中碳合金鋼(如35CrMo、40Cr),熱處理工藝更為嚴格;12.9級緊固件則必須使用高強度合金鋼(如SCM435、42CrMo),并經(jīng)過精確的熱處理控制。這種材料與工藝的差異直接導致了檢測項目的不同要求。

檢測的必要性源于緊固件在工程中的關鍵作用。作為機械連接的基礎元件,緊固件的質量直接影響整個裝備系統(tǒng)的安全性和可靠性。據(jù)統(tǒng)計,在機械故障中,約有15%至20%的事故與緊固件失效有關。特別是在高溫、高壓、振動、交變載荷等惡劣工況下,緊固件的微小缺陷都可能導致災難性后果。因此,建立系統(tǒng)化的緊固件檢測體系,對原材料質量、制造工藝、熱處理狀態(tài)、表面處理等進行全方位監(jiān)控,已成為現(xiàn)代工業(yè)質量控制中不可或缺的環(huán)節(jié)。

通用檢測原則主要依據(jù)GB/T 3098.1-2010和ISO 898-1:2013國際標準,這些標準規(guī)定了緊固件檢測的基本框架和通用要求。檢測項目通常包括尺寸參數(shù)、力學性能、材料成分、表面質量及環(huán)境適應性等多個維度。隨著緊固件強度等級的提高,檢測項目逐漸增多,要求也更為嚴格。從8.8級到12.9級,檢測項目呈現(xiàn)出明顯的梯度性,反映了不同強度等級對質量控制的不同要求。

下表對比了三個強度等級緊固件的核心力學參數(shù):

性能參數(shù) | 8.8級 | 10.9級 | 12.9級 |

抗拉強度(MPa) | ≥800 | ≥1000 | ≥1200 |

屈服強度(MPa) | ≥640 | ≥900 | ≥1080 |

硬度范圍(HV) | 220-320 | 320-380 | 380-440 |

斷后伸長率(%) | ≥12 | ≥9 | ≥8 |

沖擊吸收能量(J) | - | ≥27 | ≥27 |

這些參數(shù)差異直接決定了不同等級緊固件的適用場景和檢測要求。8.8級緊固件適用于一般機械結構,10.9級緊固件常用于橋梁主梁、風電塔筒等高強度連接場合,而12.9級緊固件則主要用于航空發(fā)動機、精密重型機械等要求極高的領域。

8.8級緊固件作為中等強度等級的緊固件,其檢測項目相對基礎但全面,主要包括力學性能檢測、尺寸精度檢測和表面處理檢測三大類。這一等級的緊固件廣泛應用于廠房鋼結構、塔吊基礎、機械結構、建筑支架等中等載荷連接場合,其質量控制對工程安全具有重要意義。

力學性能檢測是8.8級緊固件檢測的核心環(huán)節(jié),主要依據(jù)GB/T 228.1-2021《金屬材料拉伸試驗》和GB/T 230.1-2018《洛氏硬度試驗》等標準執(zhí)行。檢測項目包括抗拉強度、屈服強度、斷后伸長率和硬度測試,這些指標共同反映了緊固件的基本力學性能。

抗拉強度測試使用萬能材料試驗機進行,將螺栓試樣夾持在試驗機中,以恒定速率施加軸向拉力直至斷裂,記錄最大載荷計算抗拉強度。8.8級螺栓的抗拉強度需≥800MPa,測試時需確保斷裂位置在桿部或螺紋有效長度內(nèi),若在頭部與桿部過渡區(qū)斷裂,需判定為不合格。屈服強度測試則測量材料開始產(chǎn)生塑性變形時的應力,8.8級螺栓的屈服強度需≥640MPa。斷后伸長率是材料斷裂后伸長量與原長的百分比,反映材料的塑性變形能力,8.8級螺栓的斷后伸長率需≥12%。

硬度檢測是快速驗證螺栓強度的輔助方法,8.8級螺栓常用洛氏硬度檢測,硬度范圍一般為HRC 22-32(相當于HV 220-320)。硬度與抗拉強度存在正相關關系,可快速篩查性能是否達標。測試時在螺栓頭部頂面(避開邊緣2mm)或桿部(非螺紋段)選取3個檢測點,用維氏硬度計施加30kgf負荷(保持10-15秒),讀取硬度值;計算3點平均值,若單值與平均值偏差超過10%,需增加檢測點并分析原因(如熱處理不均勻)。

尺寸精度檢測確保8.8級緊固件的裝配性能,主要依據(jù)GB/T 3103.1-2002《緊固件公差 螺栓、螺釘、螺柱和螺母》和GB/T 197-2003《普通螺紋 公差》等標準。檢測項目包括螺紋精度(大徑、中徑、小徑、螺距、牙型角)、頭部尺寸(如對邊寬度、高度)以及桿徑和長度測量等。

螺紋精度是尺寸檢測的重點,8.8級螺栓通常采用6g公差等級(外螺紋)。檢測時使用螺紋通止規(guī),通規(guī)能順利旋入,止規(guī)旋入深度不超過3牙即為合格。螺距測量需用工具顯微鏡或專用螺距儀,確保螺距誤差在標準允許范圍內(nèi)。頭部尺寸檢測包括對邊寬度和高度,使用游標卡尺(精度0.02mm)測量,8.8級螺栓的頭部尺寸公差通常按h14級執(zhí)行。桿徑和長度測量同樣使用游標卡尺,確保尺寸偏差在標準范圍內(nèi)。

表面處理檢測主要依據(jù)GB/T 5267.1-2002《緊固件 電鍍層》等標準,目的是評估緊固件的耐腐蝕性能和外觀質量。檢測項目包括鍍層厚度、鍍層均勻性和附著力測試。

鍍層厚度檢測使用磁性測厚儀或金相法,8.8級螺栓常見的鍍鋅層厚度要求為8-12μm。檢測時在螺栓頭部、桿部和螺紋部分分別測量,確保各部位鍍層厚度均勻。鍍層均勻性檢查主要通過觀察螺紋牙底鍍層厚度,要求≥5μm,避免因鍍層不均導致的腐蝕風險。附著力測試采用劃痕法或熱震試驗,劃痕法是用刀片在鍍層上劃1mm×1mm的方格,用膠帶粘貼后觀察鍍層是否脫落;熱震試驗是將螺栓在150℃下加熱1小時后迅速投入冷水中,觀察鍍層是否起泡或脫落。

8.8級緊固件的檢測項目相對基礎,但每個項目都有明確的標準依據(jù)和合格判定準則。通過這些檢測,可以確保8.8級緊固件在一般工程應用中的可靠性和安全性,為中等強度連接提供質量保障。

10.9級緊固件作為高強度緊固件的代表,其檢測項目在8.8級基礎上增加了專項檢測要求,反映了更高強度等級對質量控制更為嚴格的需求。這一等級的緊固件廣泛應用于橋梁主梁、風電塔筒、高強度連接等場合,其失效可能導致嚴重后果,因此檢測項目更為全面和嚴格。

10.9級緊固件的力學性能檢測在8.8級基礎上增加了楔負載試驗、保證載荷試驗和沖擊韌性測試等專項檢測項目。這些項目專門針對高強度緊固件的特點設計,能夠更全面地評估其在實際工況下的性能表現(xiàn)。

楔負載試驗是10.9級緊固件特有的檢測項目,依據(jù)GB/T 3098.1-2010標準執(zhí)行。該試驗模擬螺栓在承受偏心拉伸載荷時的抗斷裂能力,檢測螺栓頭部與桿部連接強度。試驗時將螺栓穿過楔形墊(楔角10°),頭部貼合楔形墊斜面,另一端用夾具固定;緩慢施加拉力至螺栓斷裂,記錄斷裂位置。合格要求是斷裂在桿部或螺紋部分(非頭部與桿部連接位置),且斷裂前需達到抗拉強度標準值。若斷裂在頭部與桿部過渡圓角或頭部,說明頭部強度不足,判定為不合格。楔負載試驗對10.9級螺栓尤為重要,因為高強度螺栓在實際裝配中可能存在一定的安裝偏差,需要具備抵抗這種偏載的能力。

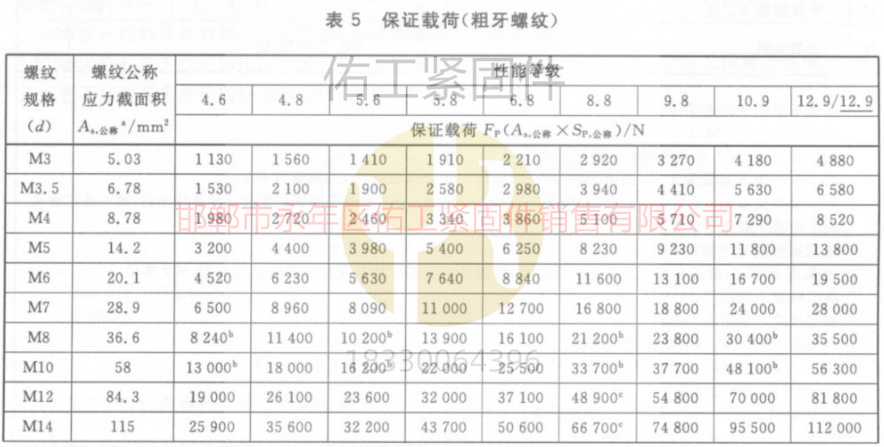

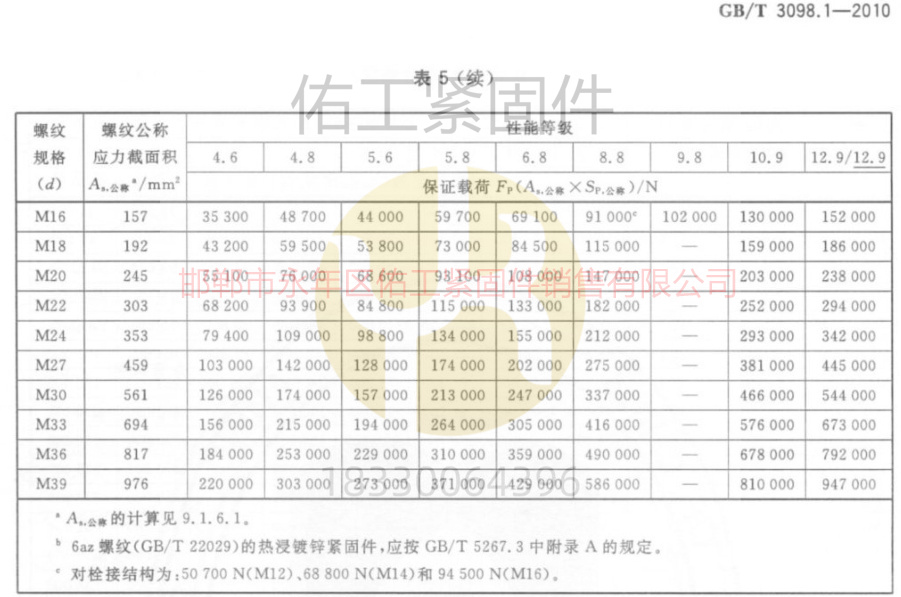

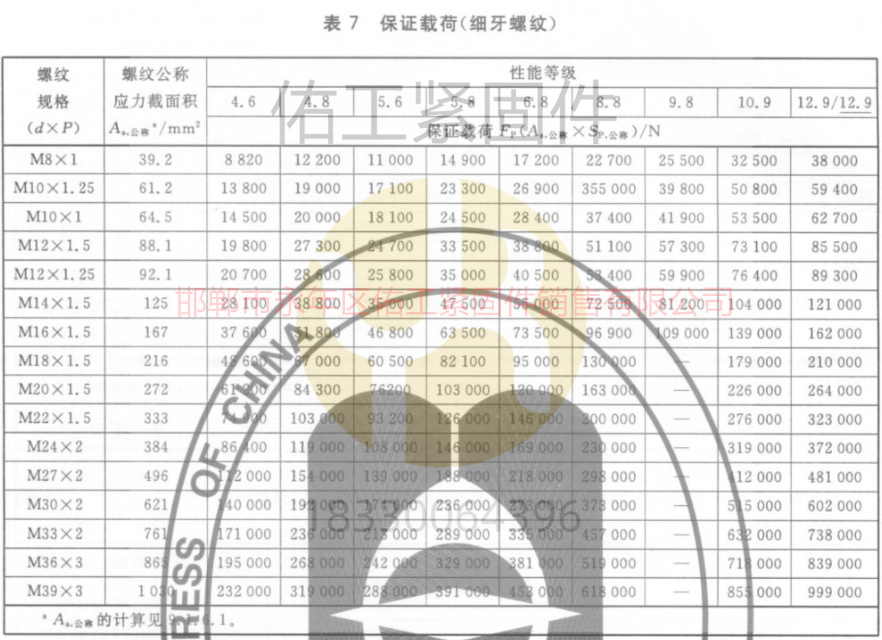

保證載荷試驗是驗證10.9級螺栓在規(guī)定載荷下不發(fā)生塑性變形的關鍵試驗,依據(jù)ASTM F606/F606M-2021標準執(zhí)行。試驗時根據(jù)螺栓規(guī)格確定保證載荷(如M10×1.5螺栓保證載荷為60.3kN),通過專用夾具施加該載荷并保持15秒;卸載后檢查螺栓:螺紋無塑性變形(用通止規(guī)檢驗,通規(guī)仍能旋入),桿部無明顯伸長(變形量≤0.2%)。保證載荷試驗直接反映了螺栓的抗塑性變形能力,對高強度螺栓的長期穩(wěn)定性具有重要意義。

沖擊韌性測試是評估10.9級螺栓在沖擊載荷下抗脆斷能力的試驗,依據(jù)GB/T 229-2020《金屬材料夏比擺錘沖擊試驗方法》執(zhí)行。10.9級螺栓要求在-20℃或-40℃下夏比V型缺口沖擊功≥27J。試樣取螺栓頭部或桿部加工成10mm×10mm×55mm夏比V型缺口試樣,在規(guī)定溫度下進行沖擊試驗。沖擊韌性測試對低溫環(huán)境或動載荷工況下的螺栓尤為重要,能夠有效防止脆性斷裂風險。

10.9級緊固件的尺寸精度檢測在8.8級基礎上要求更為嚴格,特別是螺紋精度和幾何公差方面。這一等級的緊固件通常用于關鍵連接部位,對裝配精度要求更高,因此尺寸控制更為嚴格。

螺紋精度方面,10.9級螺栓通常采用6g公差等級,但公差帶比8.8級更窄。檢測時除了使用通止規(guī)外,還需用工具顯微鏡測量螺紋中徑、螺距和牙型角,確保各項參數(shù)在更嚴格的公差范圍內(nèi)。特別是螺紋牙底圓角半徑,10.9級螺栓要求更平滑的過渡,以減少應力集中。

幾何公差檢測是10.9級螺栓特有的要求,包括直線度、同軸度和圓度等。直線度測量使用直線度測量儀,檢測螺栓桿部的彎曲程度,要求≤0.05mm/100mm。同軸度測量檢測螺栓頭部與桿部的同心度,使用同軸度測量儀,要求≤0.1mm。圓度測量檢測螺紋部分的圓度偏差,使用圓度儀,要求≤0.02mm。這些幾何公差檢測確保了10.9級螺栓在裝配時的精確定位和均勻受力。

10.9級緊固件的表面處理檢測在8.8級基礎上增加了耐腐蝕性能評估,因為高強度螺栓通常用于更為惡劣的環(huán)境或關鍵部位,對耐腐蝕性要求更高。

鍍層厚度檢測使用磁性測厚儀或X射線熒光法,10.9級螺栓常見的鍍層包括鍍鋅、鍍鎳和鋅鎳合金等,厚度要求根據(jù)鍍層類型不同而有所差異。鍍鋅層厚度通常為8-12μm,鍍鎳層為5-8μm,鋅鎳合金層為3-6μm。檢測時需在螺栓不同部位多次測量,確保鍍層厚度均勻。

鹽霧腐蝕試驗是評估10.9級螺栓耐腐蝕性能的關鍵試驗,依據(jù)GB/T 10125-2021《人造氣氛腐蝕試驗 鹽霧試驗》執(zhí)行。10.9級螺栓通常要求通過中性鹽霧試驗≥480小時或乙酸鹽霧試驗≥72小時而不出現(xiàn)紅銹。試驗后檢查螺栓表面腐蝕情況,不允許出現(xiàn)基體金屬腐蝕。

氫脆敏感性測試是10.9級螺栓特有的檢測項目,因為高強度螺栓在酸洗或電鍍過程中可能吸入氫原子,導致氫脆斷裂。測試方法包括延遲斷裂試驗和缺口拉伸慢應變速率試驗(SSRT)。延遲斷裂試驗按GB/T3098.17或ISO15330,施加90%保證載荷,觀察48-200小時內(nèi)是否斷裂。缺口拉伸SSRT試驗則通過對比有缺口和無缺口試樣的拉伸性能,評估氫脆敏感性。

10.9級緊固件的檢測項目在8.8級基礎上增加了多項專項檢測,反映了更高強度等級對質量控制更為嚴格的需求。這些專項檢測項目確保了10.9級螺栓在關鍵連接部位的安全可靠性,為高強度工程應用提供了質量保障。

12.9級緊固件作為最高強度等級的緊固件,其檢測項目在8.8級和10.9級基礎上進一步增加了高等級檢測要求,特別是針對氫脆、延遲斷裂和摩擦系數(shù)控制等方面的專項檢測。這一等級的緊固件主要用于航空發(fā)動機、精密重型機械等要求極高的領域,其質量控制直接關系到整個系統(tǒng)的安全性和可靠性。

氫脆是12.9級緊固件面臨的最主要風險之一,因此氫脆檢測成為這一等級緊固件的核心檢測項目。氫脆被定義為金屬在原子氫與應力共同作用下導致的延展性損失現(xiàn)象,GB/Z41117標準明確區(qū)分兩種氫源類型:內(nèi)因型氫脆(IHE)由制造過程中殘留氫引發(fā),環(huán)境型氫脆(EHE)則由服役環(huán)境腐蝕析氫導致。對于12.9級緊固件,這兩種氫脆風險都需要嚴格控制。

氫脆檢測主要依據(jù)GB/T 3098.17-2000《緊固件機械性能 檢查氫脆用預載荷試驗》和ISO 15330:2020標準執(zhí)行。檢測方法包括持續(xù)載荷試驗、慢應變速率試驗和階梯加載試驗。持續(xù)載荷試驗是最常用的方法,具體步驟如下:從同一批次、工藝一致的緊固件中選取5個試樣;將試樣安裝在專用試驗夾具上,施加90%保證載荷的預緊力;保持載荷48-200小時,觀察是否發(fā)生斷裂。若試樣在規(guī)定時間內(nèi)不發(fā)生斷裂,則判定為合格。12.9級緊固件要求通過200小時的持續(xù)載荷試驗而不發(fā)生斷裂。

延遲斷裂試驗是評估12.9級緊固件在長期應力作用下抗斷裂能力的關鍵試驗。試驗時將試樣施加90%-100%保證載荷,在特定環(huán)境(如3.5%NaCl溶液)中保持1000小時以上,觀察是否發(fā)生延遲斷裂。12.9級緊固件要求在模擬服役環(huán)境下不發(fā)生延遲斷裂,這對其在關鍵部位長期使用的安全性至關重要。

缺口拉伸慢應變速率試驗(SSRT)是評估氫脆敏感性的定量方法。試驗時對比有缺口和無缺口試樣的拉伸性能,氫脆敏感度用氫脆指數(shù)(HEI)表示:HEI=(1-有缺口試樣強度/無缺口試樣強度)×100%。12.9級緊固件要求HEI≤25%,表明其氫脆敏感性在可控范圍內(nèi)。

12.9級緊固件的力學性能檢測在10.9級基礎上要求更為嚴格,特別是抗拉強度、硬度和沖擊韌性等方面。這一等級的緊固件必須使用高強度合金鋼(如SCM435、42CrMo),并經(jīng)過精確的熱處理控制,因此其力學性能檢測也更為嚴格。

抗拉強度測試要求12.9級緊固件的抗拉強度≥1200MPa,屈服強度≥1080MPa。測試時使用高精度萬能材料試驗機(精度±1%),加載速率控制在2-10MPa/s,避免動態(tài)誤差。斷裂位置需在桿部或螺紋有效長度內(nèi),若在頭部與桿部過渡區(qū)斷裂,需判定為不合格。12.9級緊固件的抗拉強度測試要求比10.9級高20%,這對材料純凈度和熱處理工藝提出了更高要求。

硬度檢測是12.9級緊固件質量控制的關鍵環(huán)節(jié),其硬度范圍要求為HRC 39-44(相當于HV 380-440)。測試時使用洛氏硬度計(HRC標尺)或維氏硬度計(HV30標尺),在螺栓頭部1/2半徑處測量,硬度均勻性(同一螺栓不同部位差值)≤30HV。12.9級緊固件的硬度比10.9級高約20%,這要求更精確的熱處理工藝控制,避免過硬導致的脆性或過軟導致的強度不足。

沖擊韌性測試是12.9級緊固件必須進行的項目,因為高強度材料往往伴隨韌性降低的風險。12.9級緊固件要求在-20℃或-40℃下夏比V型缺口沖擊功≥27J。試樣取螺栓頭部或桿部加工成10mm×10mm×55mm夏比V型缺口試樣,在規(guī)定溫度下進行沖擊試驗。沖擊韌性測試確保了12.9級緊固件在低溫或沖擊載荷下的安全性,防止脆性斷裂風險。

12.9級緊固件的摩擦系數(shù)控制是其特有的檢測項目,因為這一等級的緊固件通常用于關鍵連接部位,裝配時需要精確控制預緊力,而摩擦系數(shù)直接影響預緊力的準確性。摩擦系數(shù)測試主要依據(jù)ISO 16047、DIN 946、VW 01126等標準執(zhí)行。

摩擦系數(shù)包括作用於組件之螺紋接觸面的摩擦系數(shù)和螺栓或螺母承受面與被鎖緊物接觸面的摩擦系數(shù),總摩擦系數(shù)以μtot或μges表示。12.9級緊固件的總摩擦系數(shù)要求控制在0.09-0.14之間(如VW、BMW標準)。測試時使用扭矩-軸力試驗機,在恒定溫度(23±2℃)下進行,記錄擰緊過程中的扭矩和軸力,計算摩擦系數(shù)。不同表面處理具有不同的摩擦系數(shù),如鍍鋅的K值約為0.22,美加力處理的K值約為0.12,鋅鎳合金鍍層的K值約為0.10-0.12。

表面處理檢測在12.9級緊固件中尤為重要,因為高強度緊固件對表面處理工藝更為敏感。電鍍前處理要求12.9級緊固件采用化學去油或水基金屬脫脂清洗劑去油,達到工件完全被水浸潤為止。對于抗拉強度大于1200MPa的工件,不允許采用化學陰極除油和陰陽極交替除油,宜采用陽極除油;宜采用較大電流密度下短時間除油,因為消耗相同電流時,電流密度越高,金屬的滲氫越小。

電鍍后去氫處理是12.9級緊固件必須進行的工藝,以防止氫脆斷裂。處理方法是將工件置于200度烘箱中加熱3-4小時,以析出氫原子。12.9級緊固件要求在電鍍后4小時內(nèi)進行去氫處理,溫度控制在190-220℃,時間至少8-10小時。鍍鋅層需在4小時內(nèi)入爐,鋅鎳合金鍍層可降低氫脆風險。

12.9級緊固件的檢測項目在8.8級和10.9級基礎上增加了多項高等級檢測要求,特別是針對氫脆、延遲斷裂和摩擦系數(shù)控制等方面的專項檢測。這些檢測項目確保了12.9級緊固件在關鍵部位的安全可靠性,為超高強度工程應用提供了質量保障。

不同強度等級緊固件的檢測標準依據(jù)和性能要求存在系統(tǒng)性差異,這些差異反映了不同等級緊固件在材料、工藝和應用要求上的不同。通過橫向對比分析,可以更清晰地理解三個等級緊固件檢測項目的梯度性和邏輯性。

8.8級、10.9級和12.9級緊固件的檢測標準依據(jù)形成了完整的標準體系,其中國際標準ISO 898-1:2013《碳鋼和合金鋼制緊固件的機械性能》是基礎性標準,規(guī)定了各等級緊固件的基本力學性能要求。在此基礎上,各國制定了相應的國家標準,如中國的GB/T 3098.1-2010、美國的ASTM F568/F568M-22、德國的DIN EN 20898-1等。這些標準在基本要求上保持一致,但在細節(jié)要求和測試方法上存在一定差異。

GB/T 3098.1-2010是中國針對緊固件機械性能的核心標準,它等同采用ISO 898-1:2013,規(guī)定了碳鋼和合金鋼制螺栓、螺釘和螺柱的機械性能要求。該標準將緊固件分為多個性能等級,其中8.8級、10.9級和12.9級是常用的三個高強度等級。標準中詳細規(guī)定了各等級的抗拉強度、屈服強度、斷后伸長率、硬度等力學性能要求,以及相應的試驗方法。

ASTM F568/F568M-22是美國材料與試驗協(xié)會制定的標準,涵蓋了碳鋼和合金鋼外螺紋緊固件的機械性能、材料要求及測試方法。該標準涵蓋4.6、4.8、5.8、8.8、9.8、10.9、12.9七個基礎性能等級,以及8.8.3、10.9.3兩個耐候鋼等級。其核心技術要求與國際標準ISO 898-1基本一致,但在尺寸范圍(ISO僅覆蓋至M36)和耐候鋼等級(ISO未包含8.8.3和10.9.3)上存在差異。

DIN EN 20898-1是德國標準,其技術要求與ISO 898-1高度一致,但在測試方法和驗收規(guī)則上有一些特殊要求。例如,對于12.9級緊固件,DIN標準要求更嚴格的氫脆測試和表面質量控制。

下表對比了三個主要標準對不同強度等級緊固件的適用范圍:

標準編號 | 適用等級 | 螺紋范圍 | 特殊要求 |

ISO 898-1:2013 | 4.6-12.9 | M1.6-M39 | 基礎性要求 |

GB/T 3098.1-2010 | 4.6-12.9 | M1.6-M39 | 等同ISO標準 |

ASTM F568/F568M-22 | 4.6-12.9 | M1.6-M100 | 包含耐候鋼等級 |

DIN EN 20898-1 | 4.6-12.9 | M1.6-M39 | 更嚴格測試方法 |

三個強度等級緊固件的性能參數(shù)呈現(xiàn)出明顯的梯度性,這種梯度性不僅體現(xiàn)在抗拉強度和屈服強度上,還反映在硬度、沖擊韌性、斷后伸長率等多個方面。這種梯度性是由材料成分、熱處理工藝和最終應用要求共同決定的。

抗拉強度是區(qū)分三個等級的最基本參數(shù),8.8級為≥800MPa,10.9級為≥1000MPa,12.9級為≥1200MPa,每提高一個等級,抗拉強度增加200MPa。這種梯度性反映了材料強度的逐步提升,8.8級通常采用中碳鋼(如45鋼),10.9級采用中碳合金鋼(如35CrMo),12.9級則必須使用高強度合金鋼(如SCM435、42CrMo)。微信搜索公眾號:佑工緊固件 緊固件知識全知道

屈服強度同樣呈現(xiàn)梯度性,8.8級為≥640MPa,10.9級為≥900MPa,12.9級為≥1080MPa。值得注意的是,從8.8級到10.9級,屈服強度提高了260MPa,而從10.9級到12.9級僅提高了180MPa,這反映了材料強度提升的邊際效應遞減規(guī)律。

硬度是另一個呈現(xiàn)梯度性的參數(shù),8.8級為HRC 22-32(HV 220-320),10.9級為HRC 32-39(HV 320-380),12.9級為HRC 39-44(HV 380-440)。硬度的梯度性反映了熱處理工藝的逐步嚴格化,8.8級采用常規(guī)淬火+回火,10.9級需要更精確的溫度控制,12.9級則必須采用多段熱處理工藝。

沖擊韌性在8.8級緊固件中通常沒有要求,但在10.9級和12.9級中則有明確規(guī)定,兩個等級都要求夏比V型缺口沖擊功≥27J。這反映了高強度緊固件對韌性的特殊要求,因為高強度材料往往伴隨韌性降低的風險。

斷后伸長率呈現(xiàn)反向梯度性,8.8級為≥12%,10.9級為≥9%,12.9級為≥8%。這反映了材料強度與塑性的平衡關系,隨著強度等級的提高,材料的塑性逐漸降低,這是材料科學的基本規(guī)律。

三個強度等級緊固件的合格判定規(guī)則也存在系統(tǒng)性差異,這些差異主要體現(xiàn)在檢測項目的數(shù)量、合格標準的嚴格程度以及不合格項的處理方式上。

檢測項目數(shù)量呈現(xiàn)梯度性,8.8級緊固件通常進行6-8項基本檢測(包括抗拉強度、硬度、尺寸精度等),10.9級增加到10-12項(增加了楔負載試驗、保證載荷試驗等),12.9級則達到15-18項(增加了氫脆檢測、延遲斷裂測試、摩擦系數(shù)控制等)。這種梯度性反映了質量控制要求的逐步提高。

合格標準的嚴格程度也呈現(xiàn)梯度性。以硬度為例,8.8級的允許偏差為±20HV,10.9級為±15HV,12.9級為±10HV。以螺紋精度為例,8.8級采用6g公差,10.9級采用更嚴格的6g公差但公差帶更窄,12.9級則可能要求6g公差并增加圓度檢測。

不合格項的處理方式也存在差異。8.9級緊固件中,非關鍵項目(如外觀質量)的不合格可以通過返工處理;10.9級緊固件中,力學性能項目不合格必須整批報廢;12.9級緊固件中,任何一項不合格都必須整批報廢,且需要進行根本原因分析。這種差異反映了不同等級緊固件在應用中的重要性和風險等級。

通過對比分析可以看出,三個強度等級緊固件的檢測標準依據(jù)和性能要求形成了完整的梯度體系,這種體系既反映了材料科學的基本規(guī)律,也滿足了不同工程應用的實際需求。理解這種梯度性,有助于更好地選擇和使用不同等級的緊固件,確保工程結構的安全性和可靠性。

不同強度等級緊固件的檢測實踐需要結合具體應用場景和工程要求進行合理規(guī)劃。本節(jié)提供針對8.8級、10.9級和12.9級緊固件的檢測應用建議,并強調在實際操作中需要注意的關鍵事項,以幫助技術人員、質量管理人員和采購人員做出科學合理的檢測決策。

檢測項目選擇應基于緊固件強度等級、應用場景和風險等級進行綜合評估。不同強度等級的緊固件具有不同的風險特征和應用要求,因此檢測項目應有所側重。

8.8級緊固件主要用于一般機械結構,風險相對較低,檢測項目應以基礎性項目為主。建議必檢項目包括:抗拉強度、硬度、尺寸精度(特別是螺紋精度)和表面處理質量。對于關鍵部位使用的8.8級緊固件,可增加保證載荷試驗,但通常不需要進行楔負載試驗和沖擊韌性測試。檢測頻率可按批次進行,每批至少檢測5件,批量大于5000件時適當增加抽樣數(shù)量。

10.9級緊固件用于橋梁主梁、風電塔筒等高強度連接場合,風險等級中等,檢測項目應更為全面。建議必檢項目包括:8.8級所有項目,外加楔負載試驗、保證載荷試驗和沖擊韌性測試。對于在腐蝕環(huán)境或動載荷條件下使用的10.9級緊固件,還應增加鹽霧腐蝕試驗和疲勞試驗。檢測頻率應比8.8級更嚴格,建議每批至少檢測8件,且應包含不同生產(chǎn)時段的樣品。

12.9級緊固件用于航空發(fā)動機、精密重型機械等關鍵部位,風險等級高,檢測項目必須全面且嚴格。建議必檢項目包括:10.9級所有項目,外加氫脆檢測(持續(xù)載荷試驗)、延遲斷裂測試和摩擦系數(shù)控制。對于在特殊環(huán)境(如高溫、低溫、腐蝕環(huán)境)下使用的12.9級緊固件,還應增加相應的環(huán)境適應性試驗。檢測頻率應最為嚴格,建議每批至少檢測10件,且應包含不同爐號和不同熱處理批次的樣品。

檢測時機的選擇對檢測結果的有效性具有重要影響。不同強度等級緊固件的檢測時機應根據(jù)其制造工藝特點和質量控制要求進行合理安排。

8.8級緊固件的檢測時機相對靈活,可在最終熱處理后、表面處理前或表面處理后進行。但建議在表面處理前完成力學性能檢測,以避免表面處理對檢測結果的影響。檢測流程應遵循"先外觀檢查,再尺寸檢測,最后力學性能檢測"的順序,確保不合格產(chǎn)品不進入下一道工序。

10.9級緊固件的檢測時機需要更嚴格控制,特別是熱處理后的檢測應在規(guī)定時間內(nèi)完成(通常不超過24小時),以防止時效變化影響性能。表面處理后的檢測應在處理完成并充分冷卻后進行,避免溫度影響。檢測流程中應增加中間檢測環(huán)節(jié),如熱處理后立即進行硬度檢測,表面處理前進行尺寸復檢等。

12.9級緊固件的檢測時機最為嚴格,必須遵循"過程控制+最終檢驗"的雙重原則。熱處理后應在4小時內(nèi)完成硬度檢測,電鍍后應在4小時內(nèi)開始去氫處理,去氫處理完成后應在24小時內(nèi)進行氫脆檢測。檢測流程中應設置多個質量控制點,如原材料入廠檢驗、熱處理后檢測、表面處理后檢測和最終成品檢驗等。

在緊固件檢測實踐中存在一些常見誤區(qū),這些誤區(qū)可能導致質量風險或資源浪費。針對不同強度等級緊固件的特點,應特別注意以下誤區(qū)和風險防范措施。

誤區(qū)一:忽視強度等級對檢測項目的差異化要求。有些企業(yè)對所有等級緊固件采用相同的檢測項目清單,這可能導致高等級緊固件的關鍵風險未被檢測。風險防范:建立分等級的檢測項目清單,確保每個等級的關鍵風險都得到有效檢測。

誤區(qū)二:過度依賴硬度檢測替代力學性能測試。硬度與強度存在相關性,但不能完全替代力學性能測試,特別是對于12.9級緊固件。風險防范:硬度檢測作為快速篩查手段,但必須配合完整的力學性能測試,特別是抗拉強度和屈服強度測試。

誤區(qū)三:忽視氫脆風險對高強度緊固件的影響。10.9級和12.9級緊固件對氫脆極為敏感,但有些企業(yè)未進行氫脆檢測或去氫處理不充分。風險防范:嚴格執(zhí)行氫脆檢測程序,確保電鍍后及時進行充分去氫處理(190-220℃×8-10小時)。

誤區(qū)四:檢測頻率與風險等級不匹配。有些企業(yè)對高風險的12.9級緊固件采用與8.8級相同的檢測頻率,這可能導致質量問題無法及時發(fā)現(xiàn)。風險防范:根據(jù)風險等級調整檢測頻率,12.9級緊固件的檢測頻率應顯著高于8.8級。

誤區(qū)五:忽視檢測環(huán)境對結果的影響。溫度、濕度等環(huán)境因素可能影響某些檢測項目的結果,特別是沖擊韌性測試和摩擦系數(shù)測試。風險防范:控制檢測環(huán)境溫度在10-35℃范圍內(nèi),相對濕度不超過80%,確保檢測結果的準確性和可比性。

通過科學合理的檢測項目選擇、嚴格的檢測時機控制和有效的風險防范措施,可以確保不同強度等級緊固件的質量得到有效控制,為工程結構的安全性和可靠性提供有力保障。

掃描識別下方二維碼聯(lián)系佑工緊固件:

掃描識別下方二維碼關注公眾號-佑工緊固件:

手機

電話

微信掃一掃